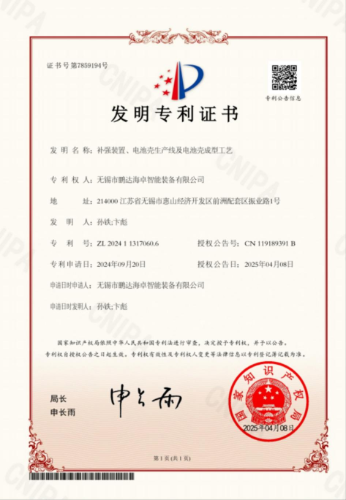

Поздравляем с успешным получением патентного свидетельства (Патент №: ZL202411317060.6) на независимо разработанную нашу компанию «Линия по производству корпусов аккумуляторов и процесс формовки аккумуляторов» технология Национального управления интеллектуальной собственности! Эта награда знаменует собой новый этап в технологических инновациях PHP в области гидравлических прессов для композитных материалов, обеспечивая основную поддержку для развития новых процессов производства энергетических аккумуляторов.

В этом патенте основное внимание уделяется систематическому решению процесса формирования корпуса батареи Сервокомпозитные гидравлические прессы HP-RTM . Оптимизируя пропитку материала, формование отверждения и стабильность процесса, он решает такие проблемы, как низкая эффективность, высокое потребление энергии и недостаточная однородность продукта в традиционных процессах. В основе патента лежит интеллектуальная модернизация технологии литья смолы под высоким давлением (HP-RTM) в сочетании с подогреваемой вакуумной дегазацией, точным управлением впрыском и энергосберегающей конструкцией трубопроводов. Это может значительно улучшить механические свойства и производительность корпусов аккумуляторных батарей, обеспечивая легкие и высоконадежные корпуса аккумуляторных батарей для использования в новых энергетических транспортных средствах и системах хранения энергии.

Другие процессы формования корпуса аккумулятора:

Процесс формования SMC

Формование SMC (листового формовочного компаунда) - это эффективная и высокоточная технология обработки композиционных материалов. В процессе формования корпуса аккумулятора его характеристики в основном отражаются в следующих аспектах:

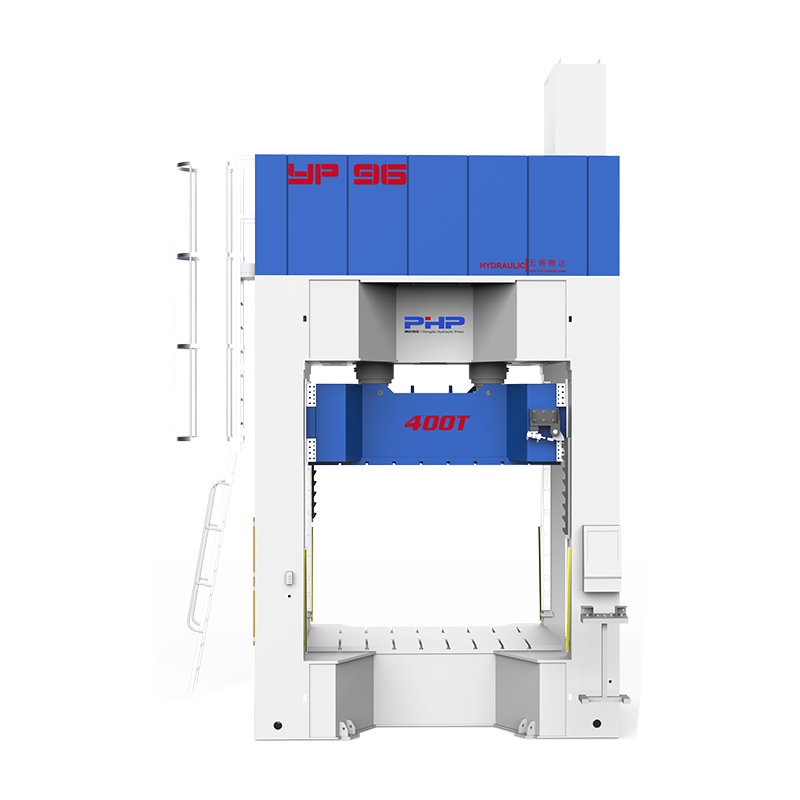

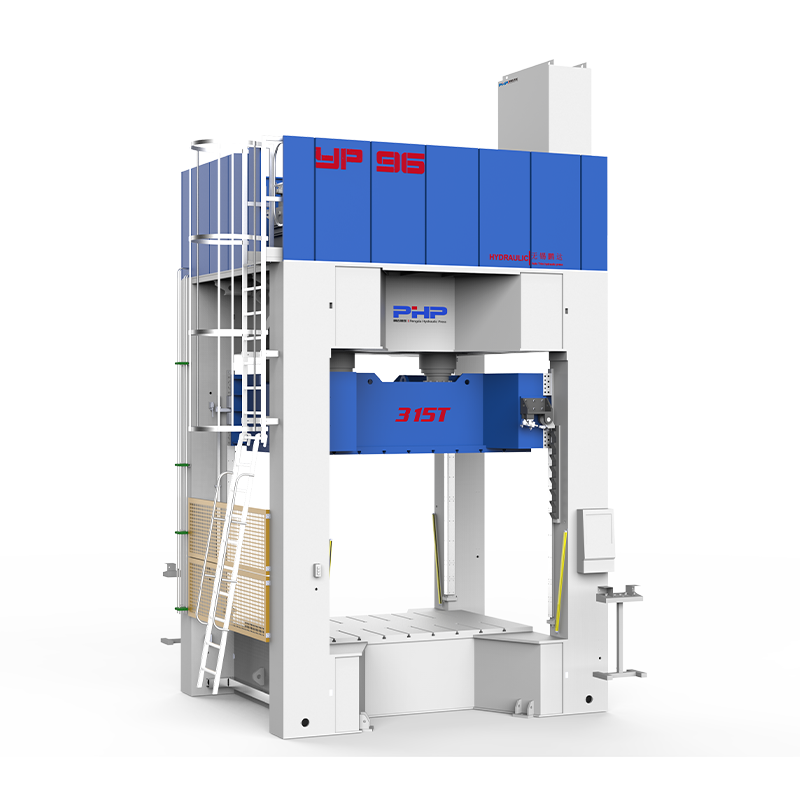

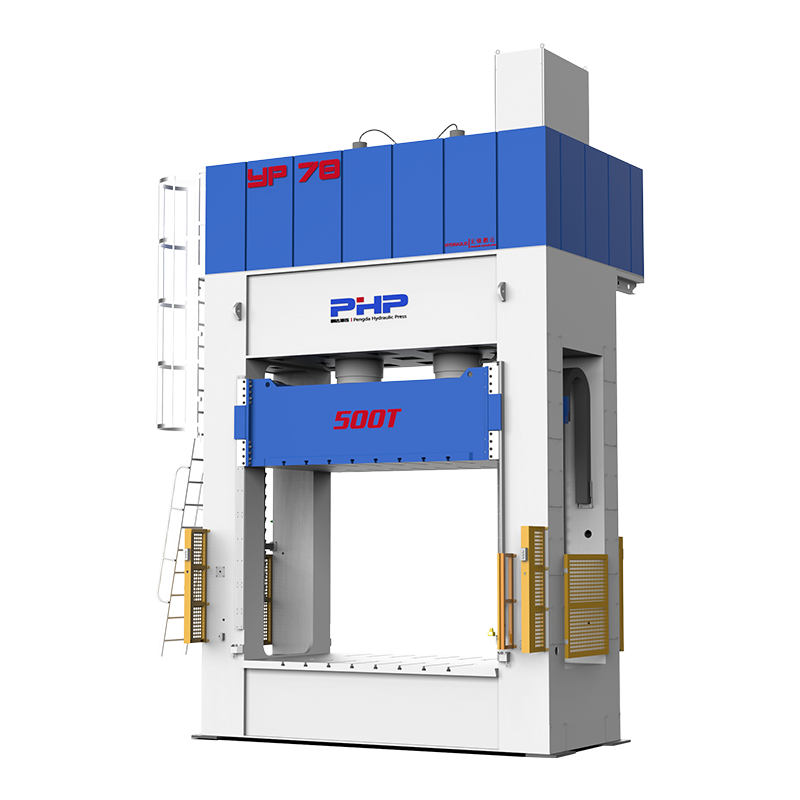

1. Быстрый цикл формования: Цикл формования SMC короткий, время формования одного изделия обычно составляет 3-5 минут, подходит для массового производства.

2. Автоматическая интеграция: Процесс формования позволяет создать полностью автоматическую производственную линию, которая значительно эффективнее традиционных процессов ручной выкладки или литья под давлением.

3. Многорежимное параллельное производство полостей: Для дальнейшего повышения производительности в одном шаблоне можно разместить несколько полостей.

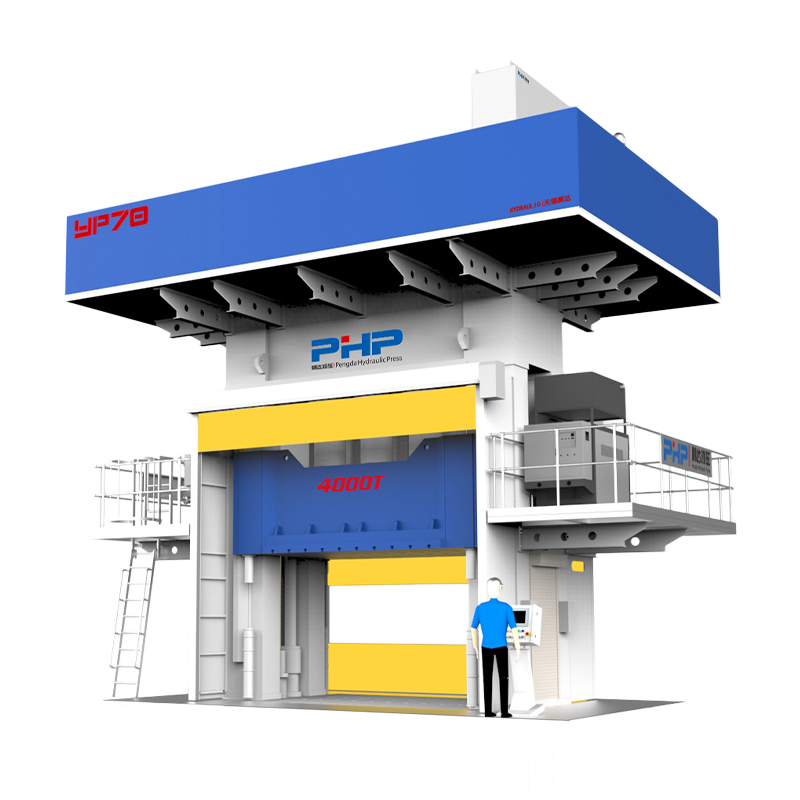

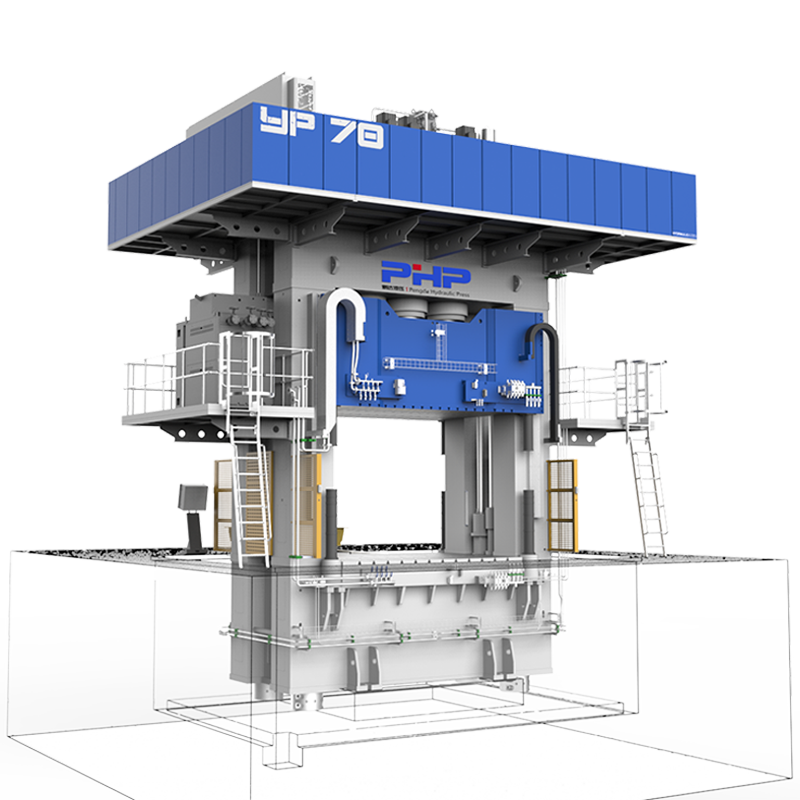

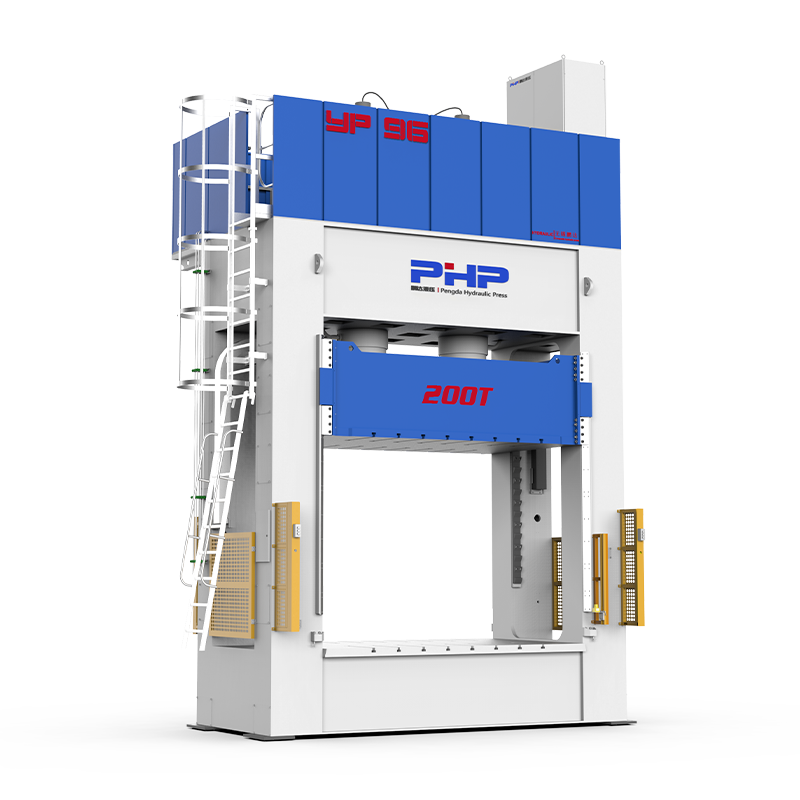

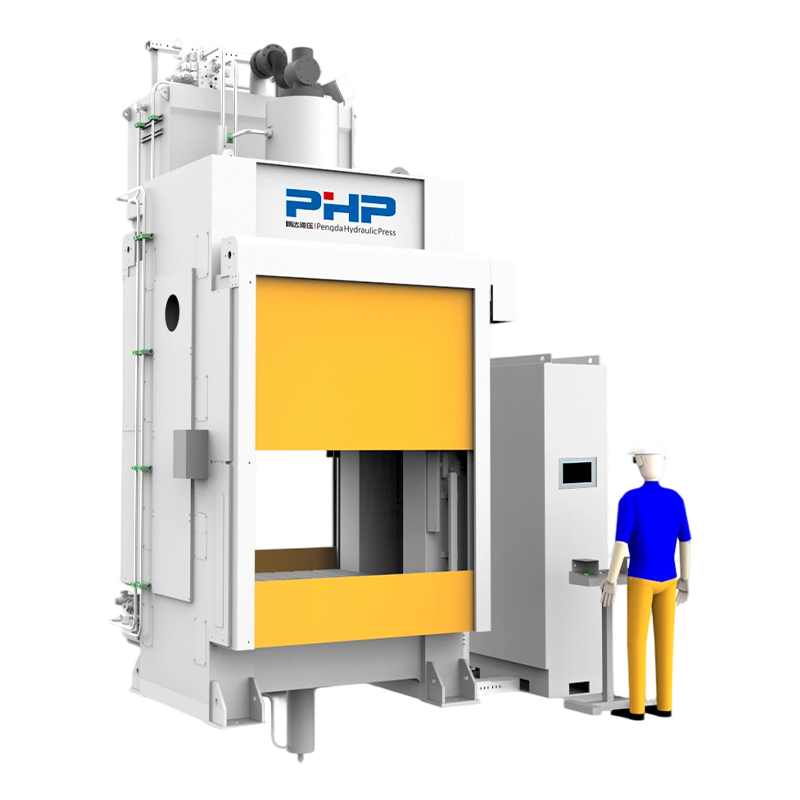

4. Интеграция системы отопления: Пресс SMC от PHP может эффективно интегрировать различные методы нагрева, такие как нагрев масла до температуры пресс-формы, электрическую систему управления нагревом, систему парового нагрева и т. д.

Процесс формования ПКМ

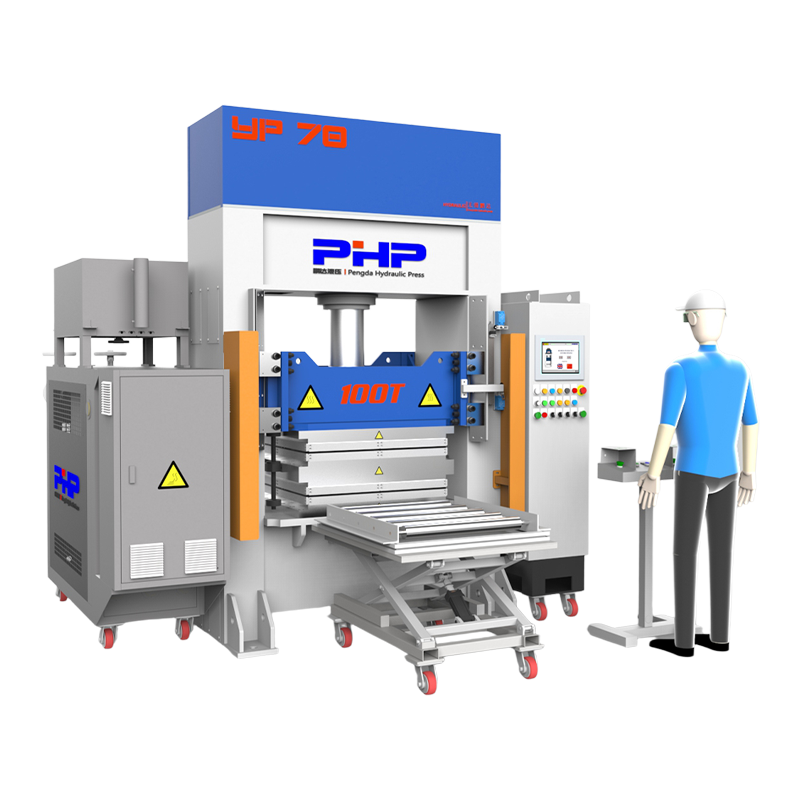

Процесс формования PCM (компрессионное формование препрега, компрессионное формование препрега) представляет собой эффективный метод производства композитных материалов, сочетающий в себе характеристики препрега и технологии формования, особенно подходящий для корпусов аккумуляторов новых энергетических транспортных средств и других сценариев с высокими требованиями к легкости, прочности и точности.

Процесс формования ПКМ позволяет за один раз формировать сложные геометрические конструкции, содержащие ребра жесткости, вставки и глубокие полости, что сокращает количество деталей и этапов сборки. Например, фланцевая поверхность корпуса батареи спроектирована с послойной укладкой для достижения общей структурной оптимизации и предотвращения потери прочности отдельной конструкции.

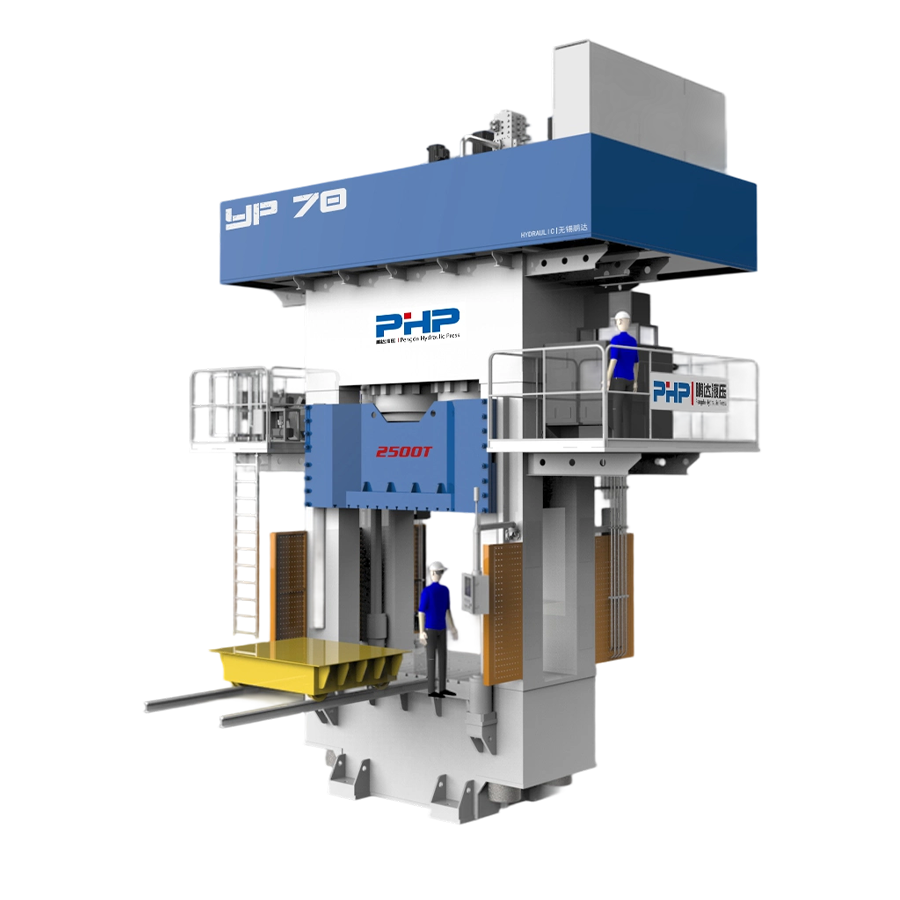

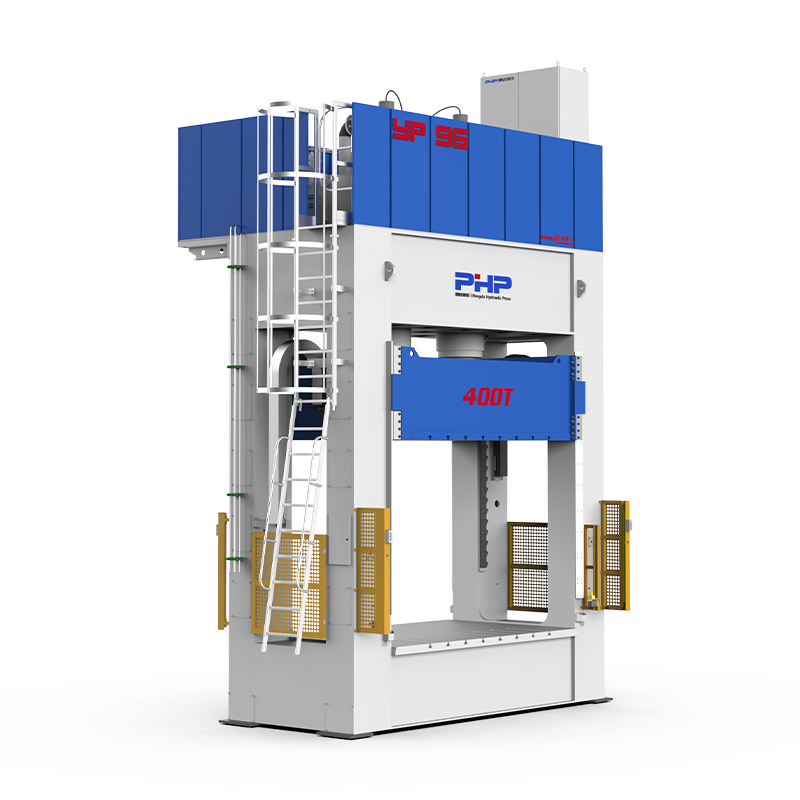

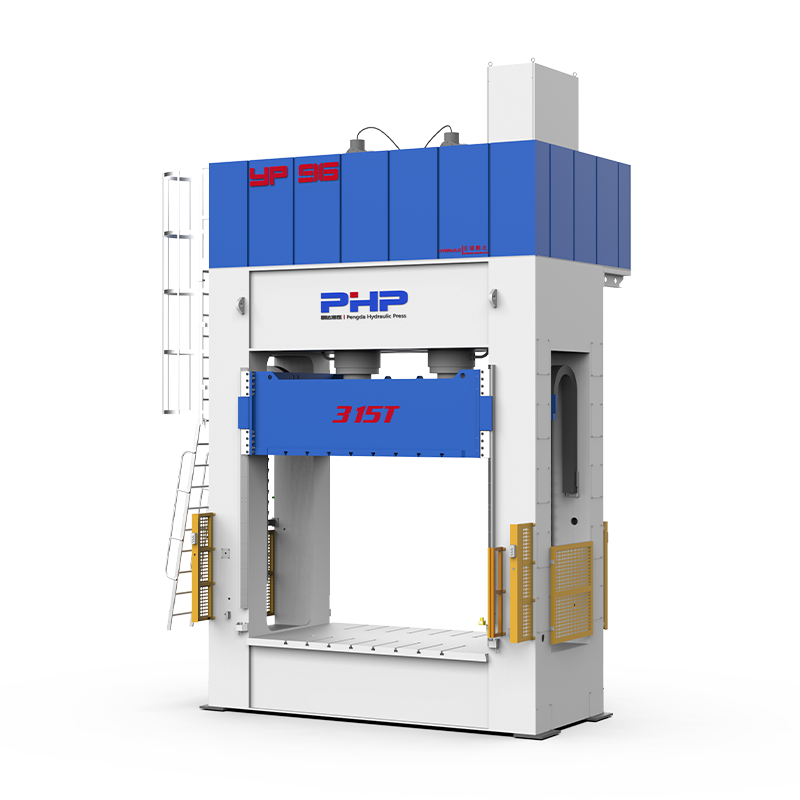

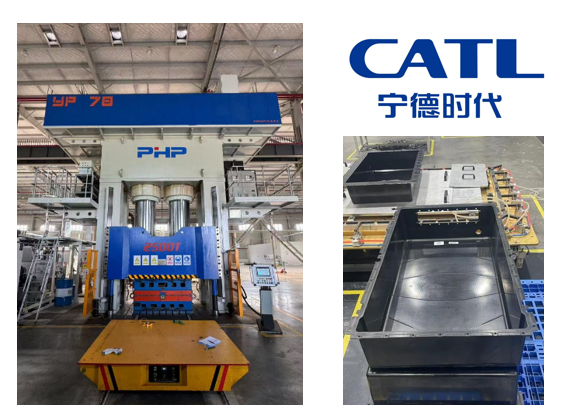

Кроме того, цикл формования короткий (3–5 минут на деталь), и он поддерживает полностью автоматическую производственную линию с годовой производительностью 50 000–70 000 деталей. 1000-тонный формовочный пресс PCM производства PHP обслуживал BYD и другие автомобильные компании.

В будущем PHP продолжит углубляться в область гидравлической формовки композитных материалов, используя более новаторские патентные технологии для поддержки глобальной трансформации энергетической структуры и выполняя свою миссию «сделать передовое производство более эффективным, а чистую энергию — более доступной» Выдача этого патентного сертификата является не только авторитетным подтверждением наших технических возможностей, но и важной вехой на пути к тому, чтобы стать «специализированной, изысканной, уникальной и инновационной» компанией. Мы с нетерпением ждем возможности работать рука об руку с отраслевыми партнерами для совместного продвижения инноваций и прорывов в процессах производства аккумуляторов.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский