Content

SMC (Sheet Molding Compound)

Подходит для массового производства изделий, которым требуются высокое качество поверхности и атмосферостойкость, чувствительность к себестоимости и отсутствие жёстких требований к прочности конструкции или сверхвысокому уровню лёгкости. Преимущества включают стабильные формовочные характеристики, хорошее качество поверхности и зрелый уровень автоматизации. Недостатки — сравнительно большой вес, ограниченные механические свойства (по сравнению с композитами из непрерывных волокон) и ограниченная точность размеров.

HP-RTM (High-Pressure Resin Transfer Molding)

Применяется для конструкционных деталей, требующих высокой жёсткости/прочности, облегчённого дизайна и непрерывности волокон, когда соотношение «прочность-к-массе» является ключевым фактором. Преимущества включают высокую удельную прочность готовых изделий и возможность производства тонкостенных и крупногабаритных конструкционных элементов. Недостатки — сложность процесса, высокая стоимость пресс-форм, оборудования и материалов, а также строгие требования к процесс-контролю. Цикл формования и производительность ограничены системой отверждения.

Для производства верхних крышек и нижних поддонов аккумуляторных батарей для новых энергоавтомобилей, в чём именно отличаются технологии HP-RTM и SMC?

1. Различия материалов

|

|

SMC |

HP-RTM |

|

Состав |

Нарезанные волокна (в основном стекловолокно) + полиэфирная или ненасыщенная смола + наполнители/антипирены/ускорители + модификаторы. Поставляется в виде листового полуфабриката. |

Предформованный армирующий материал (однонаправленная ткань, тканое полотно, ламинированный препрег, непрерывное волокно) + низковязкая смола (эпоксидная, УП-смола, заменители стирола и др.), впрыскиваемая и отверждаемая под высоким давлением. |

|

Свойства волокон |

Нарезанные или хаотично ориентированные волокна без непрерывного армирования — изотропные свойства, но более низкая удельная прочность и жёсткость. |

Непрерывные волокна (стекло, углерод или гибрид), настраиваемые направления укладки, очень высокие механические характеристики по направлению волокон. |

|

Преимущества состава |

Легко добиться огнестойкости (обычно UL94 V-0 или автомобильные стандарты), хорошая атмосферостойкость и стабильность размеров. |

Возможность высокой доли волокон (стекло или углерод) — высокая прочность, жёсткость, малый вес. Различные системы смол обеспечивают теплостойкость, адгезию и огнестойкость (хотя модификации дороже и сложнее). |

|

Поверхность и пост-обработка |

Лёгко получить гладкую поверхность, пригодную для окраски. |

Требует контроля заполнения формы и проникновения смолы; часто нужна пост-обработка для высокого качества поверхности. |

2. Качество готового изделия

|

|

SMC |

HP-RTM |

|

Механические свойства |

Средние показатели растяжения и сдвига. Подходит для элементов с равномерной нагрузкой или декоративных/неконструкционных крышек. Ударная стойкость средняя. |

Прочность и жёсткость по направлению волокна значительно выше, чем у SMC. Отличная усталостная стойкость и сопротивление трещинообразованию. Подходит для нагруженных деталей. |

|

Размерная точность и стабильность |

Хорошая стабильность, но толщина и мелкие геометрические элементы зависят от текучести материала и конструкции пресс-формы. |

Высокие требования к контролю толщины и заполнению формы. При правильной вентиляции и впрыске достигается высокая точность; усадку смолы необходимо тщательно компенсировать. |

|

Качество поверхности |

Можно получить очень гладкую поверхность, хорошо подходит для окраски и видимых панелей. |

Часто требуется пост-обработка (полировка, лак, покрытие, плёнка). Гелькоут или плёночная технология улучшают внешний вид, но повышают стоимость. |

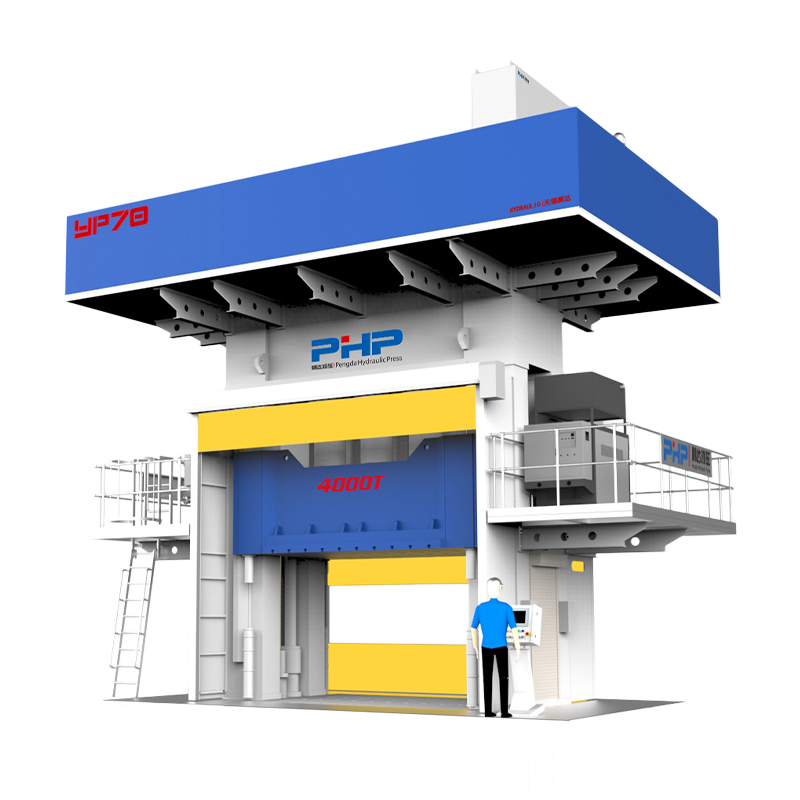

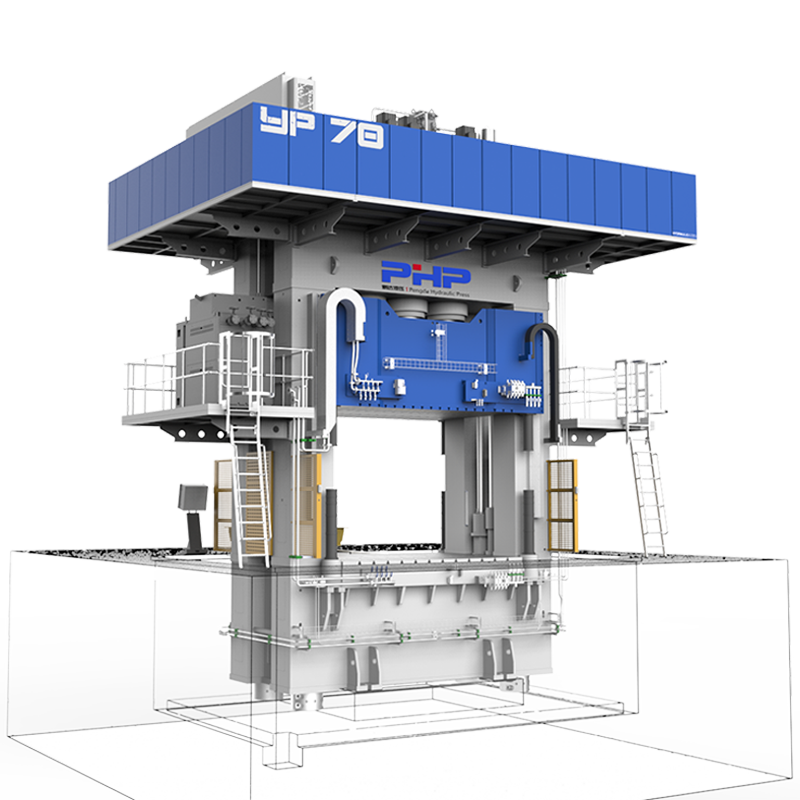

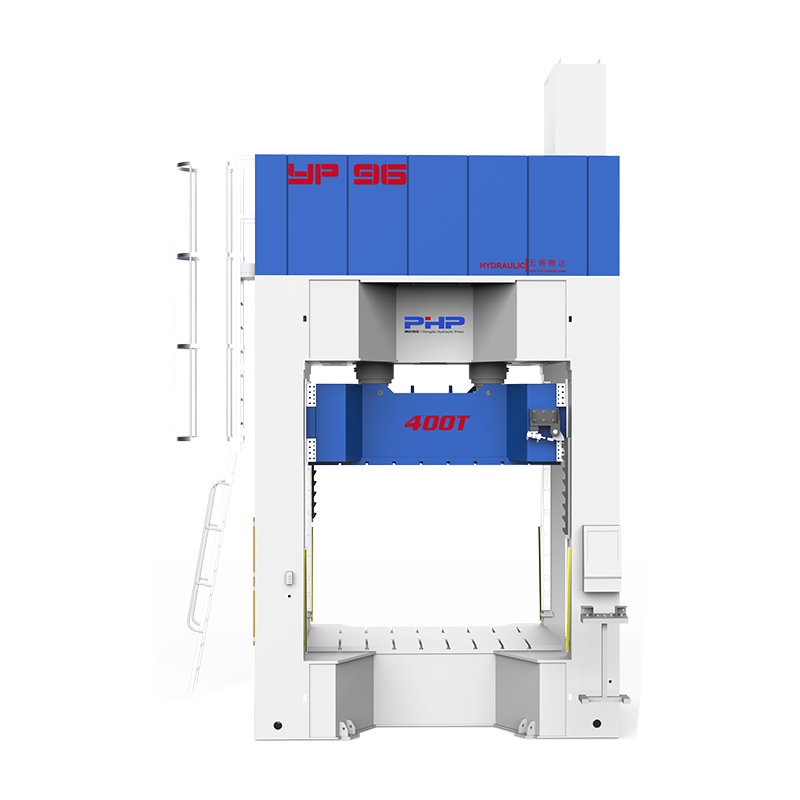

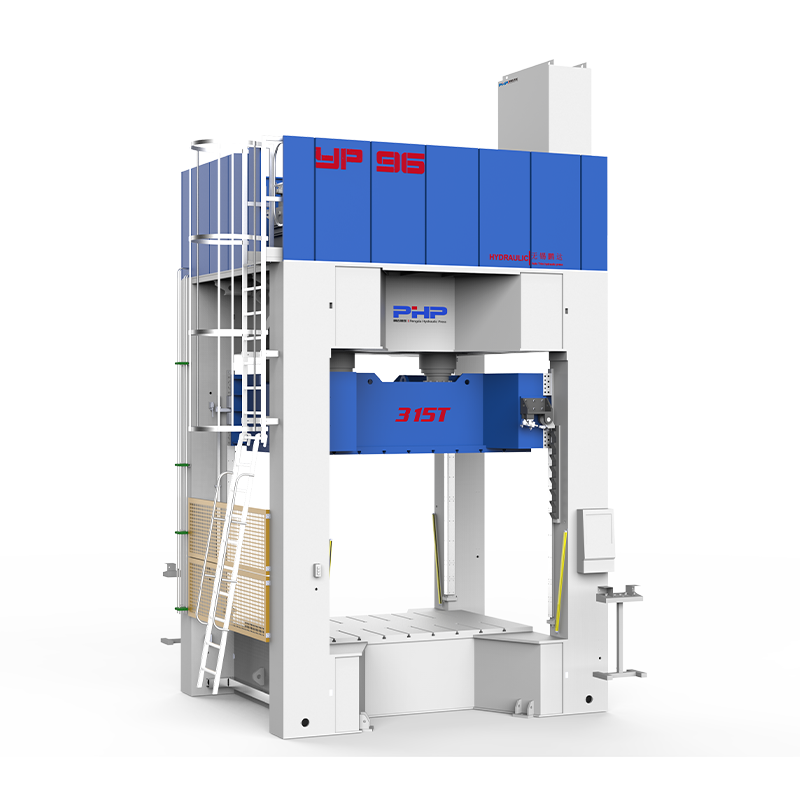

3. Прессовое оборудование и вспомогательные системы

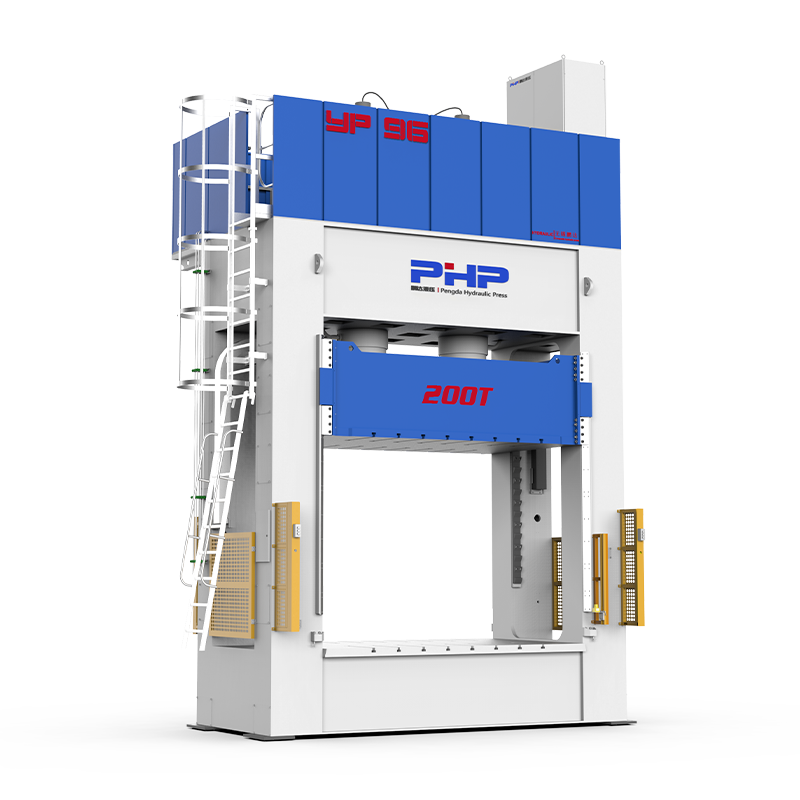

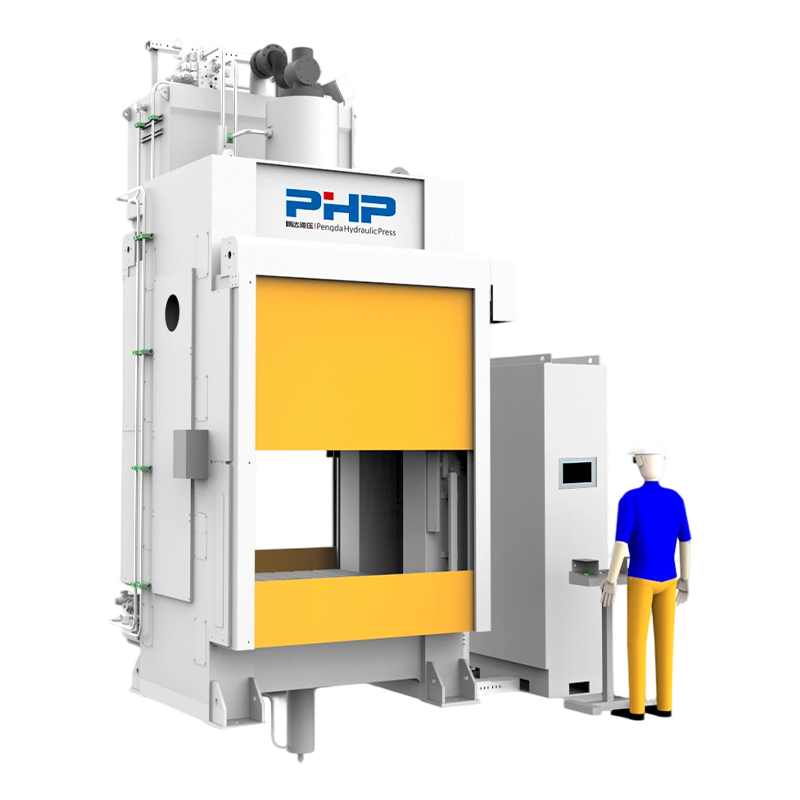

Производство SMC требует сравнительно небольших инвестиций в оборудование и является технологически зрелым и стабильным процессом. Как правило, для обработки SMC достаточно гидравлического пресса, комплекта пресс-форм и системы нагрева. Требования к функциональности пресса невысокие. Сырьё поставляется в виде листов, которые можно напрямую закупать, взвешивать и разрезать на машине для резки SMC. После формования готовые изделия требуют лишь шлифовки.

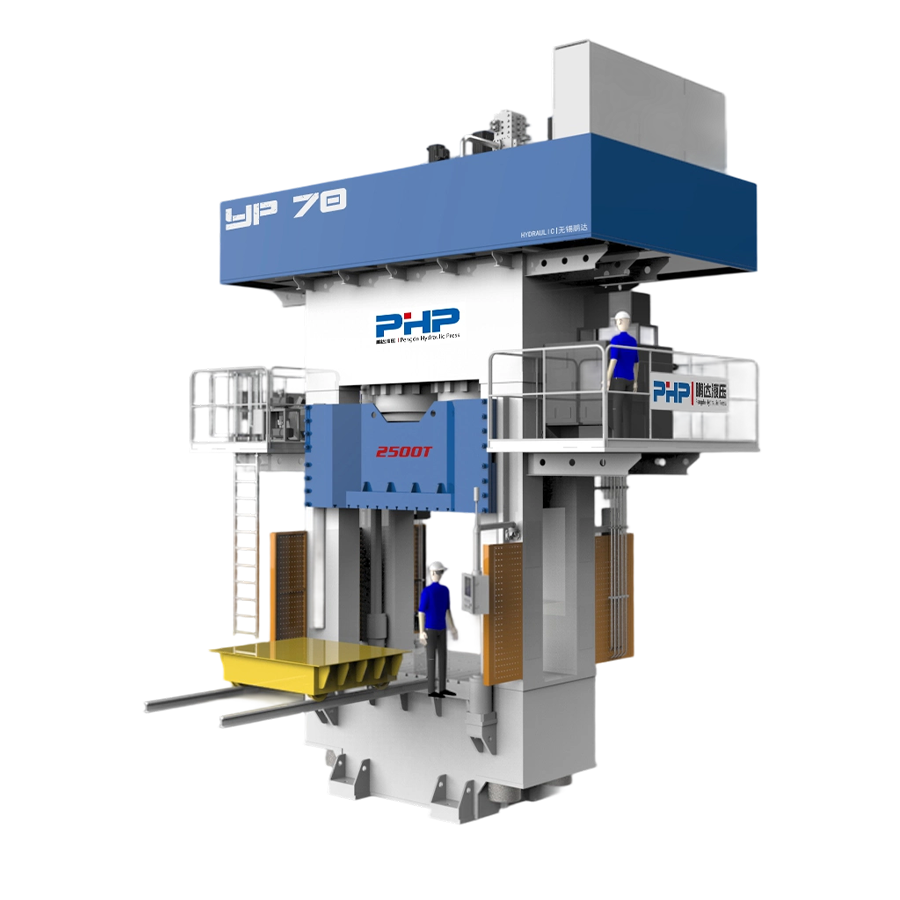

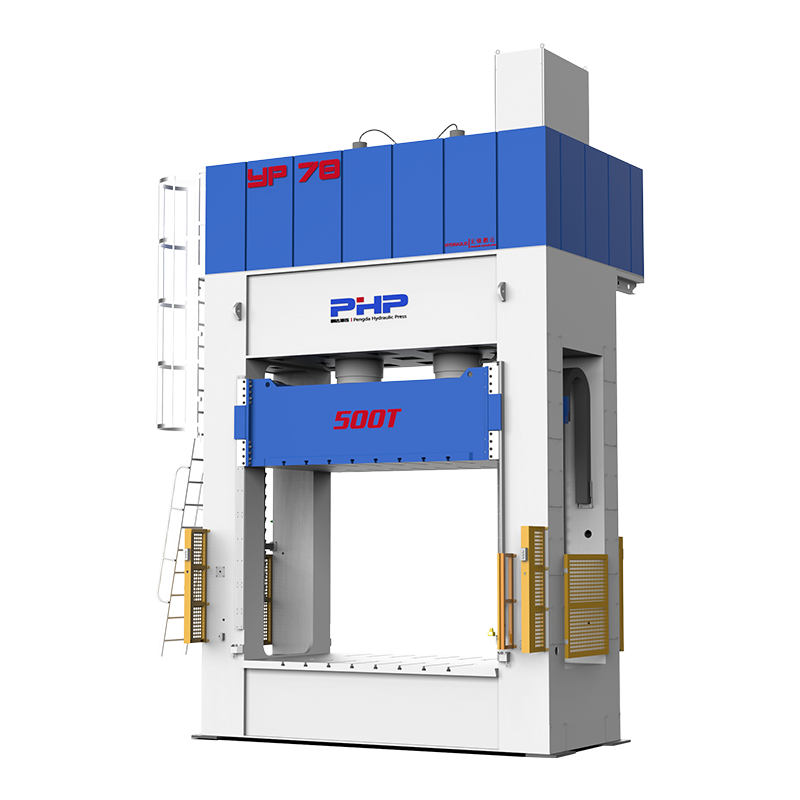

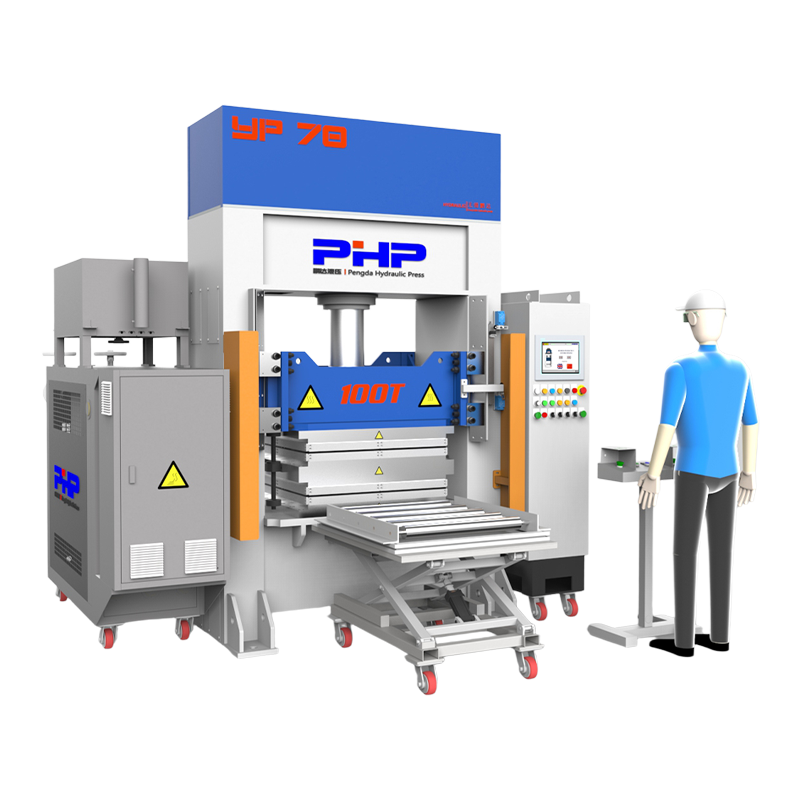

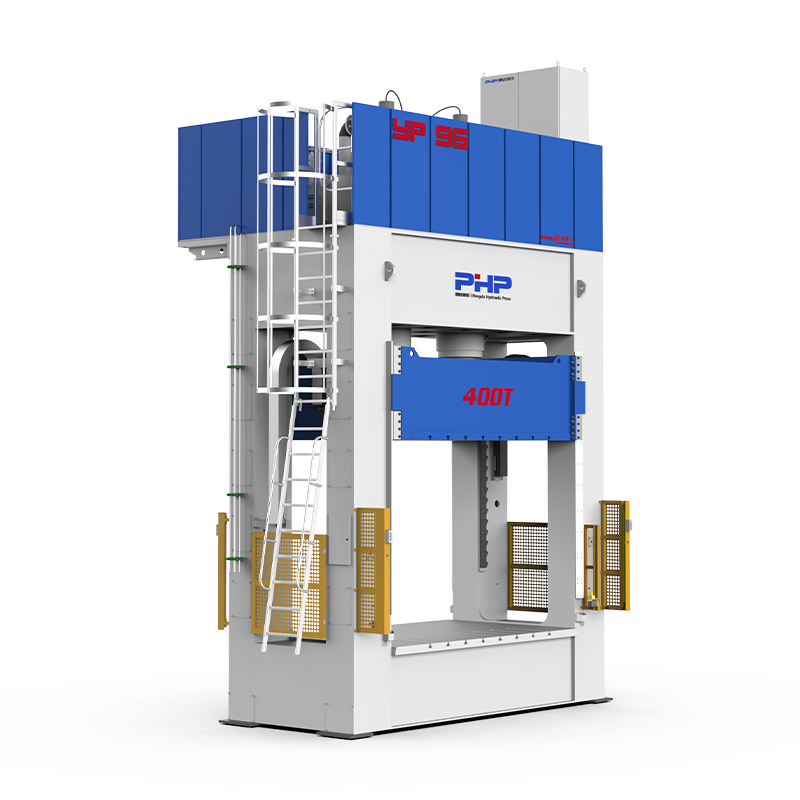

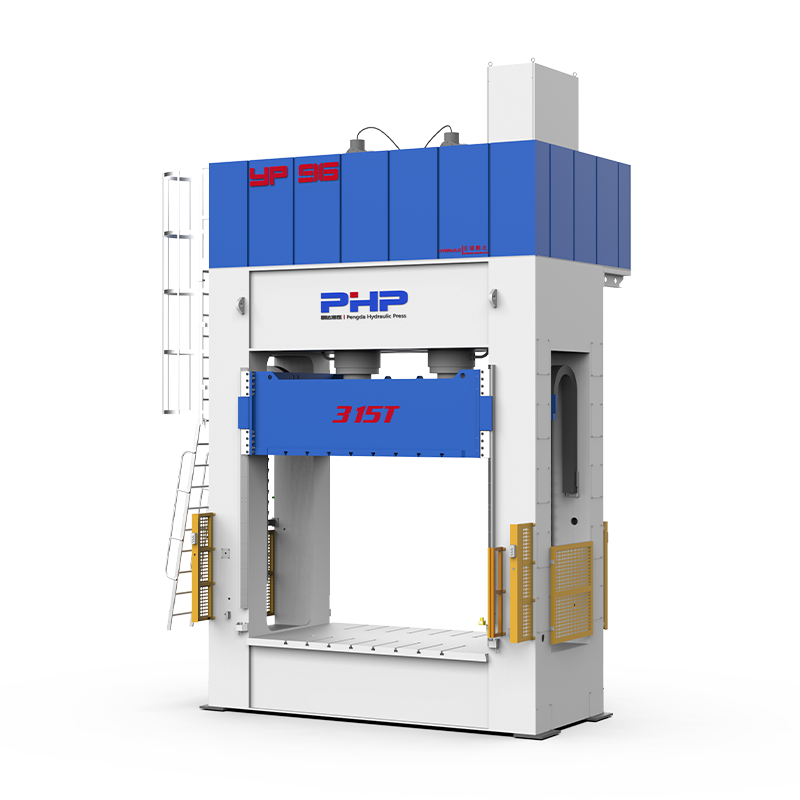

Производство HP-RTM требует значительно больших инвестиций. Обычно материал необходимо сначала предварительно нагреть и сформировать препрег, затем провести высоконапорную инжекцию смолы в пресс большой тоннажности, а после отформованную деталь обрезать и раскроить с помощью лазерного резака. Весь процесс — от сырья до готового изделия — требует следующего оборудования:

100–200-тонный пресс для препрессования (с системой нагрева),

2500–3500-тонный пресс для формования (с нагревом, вакуумной системой и функцией выравнивания по четырём углам),

два комплекта пресс-форм,

машина для резки,

смоло-инжекционная установка,

оснастка для охлаждения и отверждения,

лазерный резак,

оборудование для проверки герметичности.

Первоначальные капиталовложения являются весьма значительными.

4. Прочие аспекты

Обслуживание и переработка: обе технологии используют термореактивные материалы, которые трудно перерабатывать.

Лёгкость конструкции: HP-RTM (особенно на углеволокне) обеспечивает значительно меньший вес по сравнению с SMC, что важно для корпусов аккумуляторов — увеличивает запас хода или снижает стоимость батареи.

Риски поставок: цепочка SMC относительно стабильна; углеволокно и высокотехнологичные смолы подвержены колебаниям цен при дефиците.

Гибкость процесса: HP-RTM подходит для сложных интегрированных конструкций и уменьшает количество сборочных компонентов, но труднее в быстром изменении конструкции. SMC идеально подходит для массового производства с минимальными изменениями.

Безопасность и эксплуатационные риски: HP-RTM использует низковязкие смолы с возможными токсичными или летучими компонентами, требуются более строгие меры по вентиляции и защите персонала.

5. Сводная таблица

|

|

SMC |

HP-RTM |

|

Тип волокон |

Нарезанные хаотичные волокна |

Непрерывные ориентируемые волокна |

|

Себестоимость изделия |

Низкая |

Высокая (из-за углеволокна/эпоксидных систем) |

|

Сложность оборудования |

Средняя (пресс + нагрев) |

Высокая (впрыск, герметичные формы, нагрев, вакуум) |

|

Цикл / Производительность |

Подходит для массового производства |

Зависит от смолы; можно повышать через параллельные процессы |

|

Качество поверхности |

Отличное (гладкая, визуально привлекательная поверхность) |

Требуются операции пост-обработки или плёнки |

|

Прочность / Лёгкость |

Средняя |

Высокая (особенно на углеволокне) |

|

Огнестойкость / Атмосферостойкость |

Легко достигается составом |

Требуются специальные смолы, высокая стоимость |

|

Применение |

Декоративные панели, крышки, крупносерийные изделия |

Нагруженные корпуса, усилительные элементы, интегрированные сложные структуры |

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский