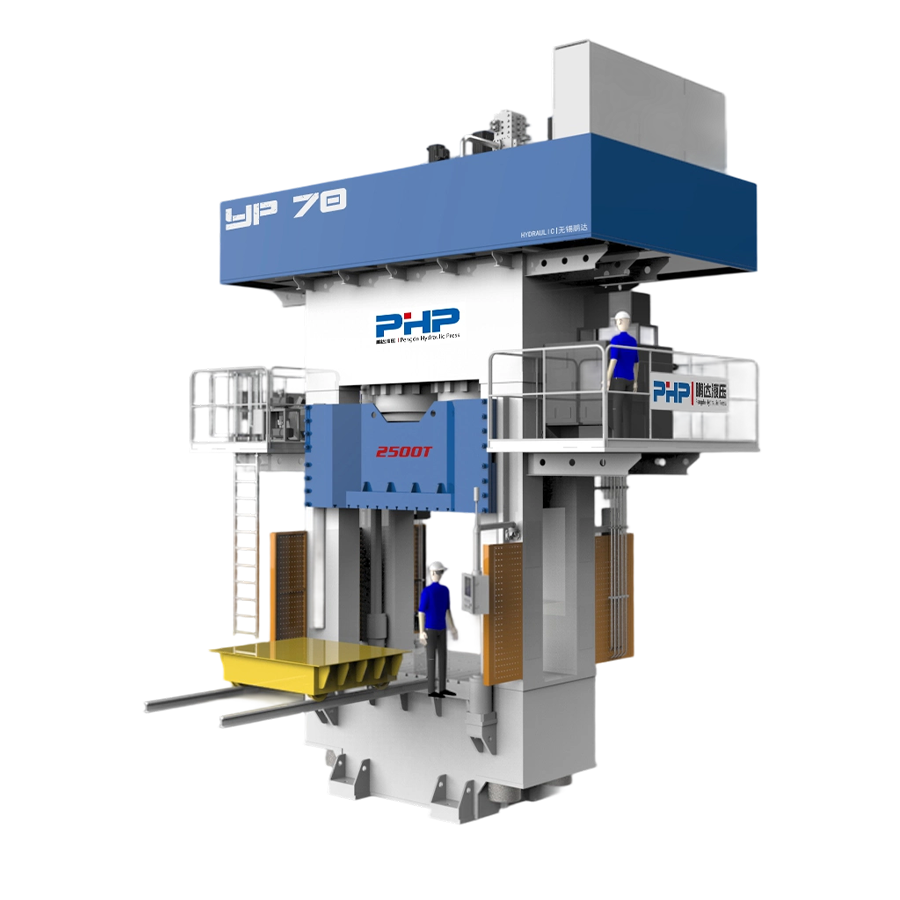

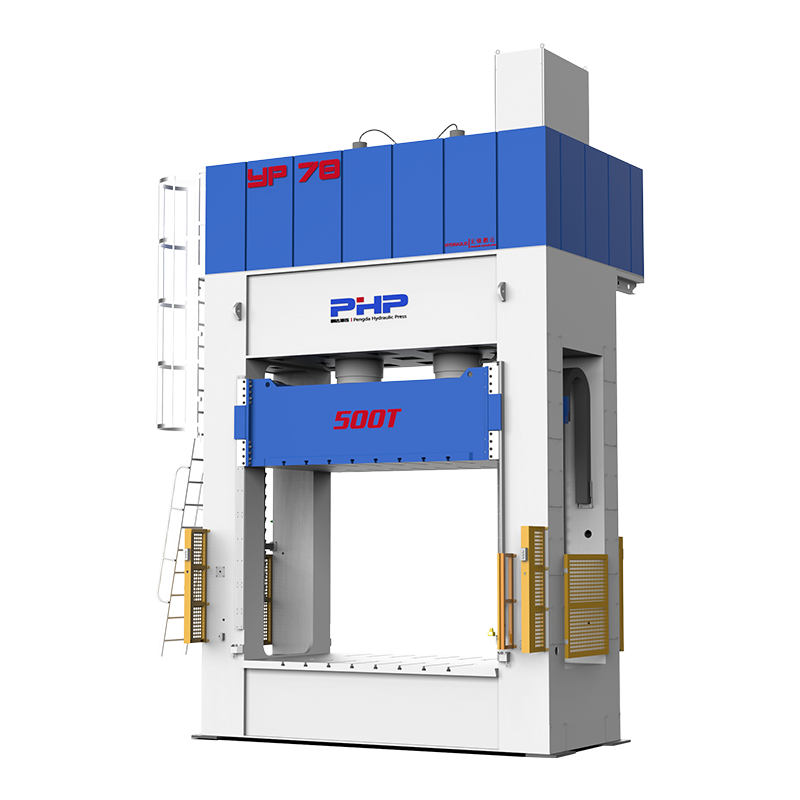

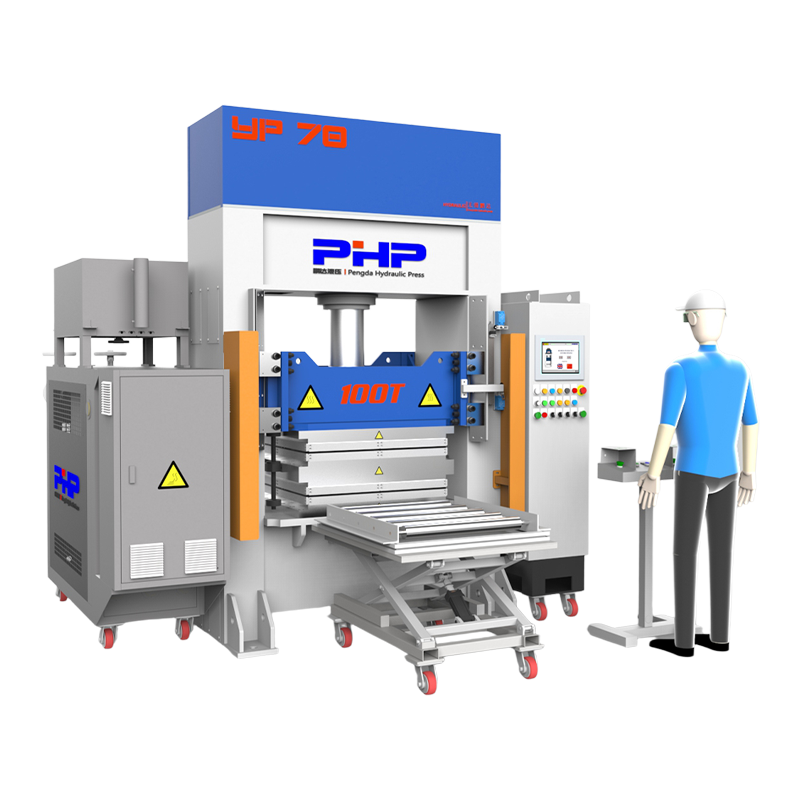

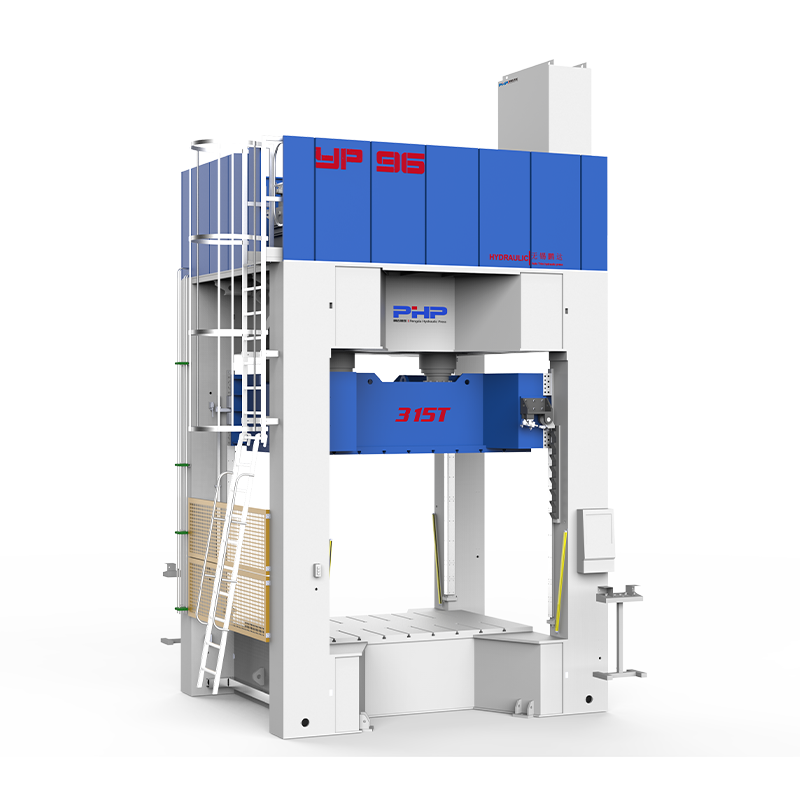

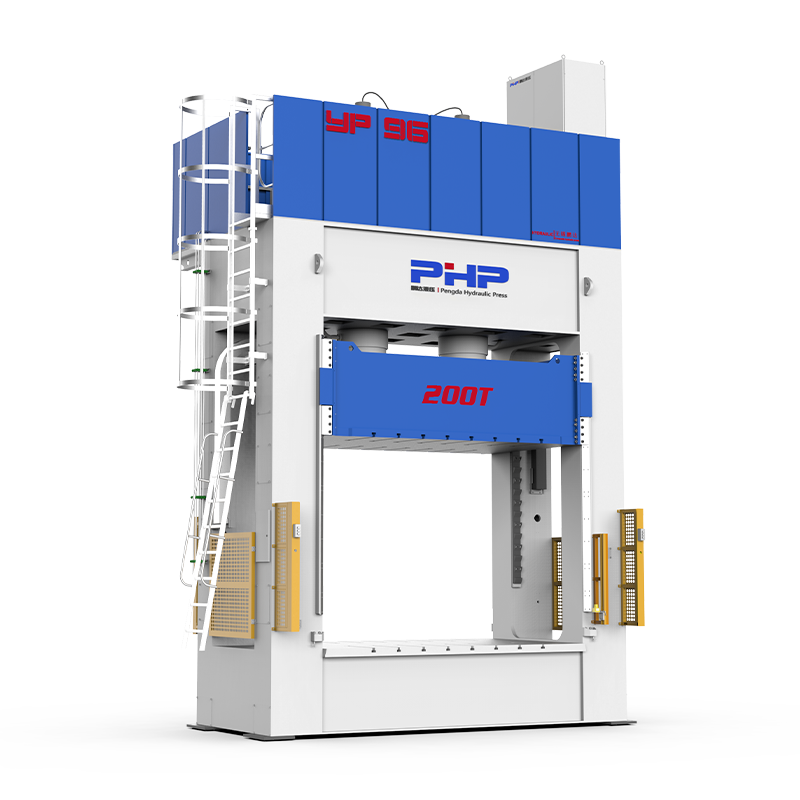

При проектировании гидравлических прессов выбор системы направляющих скольжения напрямую влияет на производительность, точность и срок службы оборудования. В настоящее время рынок отдает предпочтение рамным прессам, а не четырехколонным. Одной из основных причин является то, что направляющие, используемые в рамных прессах, могут сохранять устойчивость пресса в течение длительного времени во время работы, а его производительность значительно превосходит производительность традиционных четырехколонных прессов, в которых используются направляющие втулки, скользящие вдоль колонн.

1.Точность руководства

Конструкция направляющей имеет существенное преимущество в точности направления. Такая конструкция обеспечивает точность управления за счет точной регулировки винтов «тяни-толкай» на ползуне. Ползунок может сохранять чрезвычайно высокую прямолинейность во время движения вверх и вниз. Точность — настоящее преимущество направляющей. Для достижения точного контроля необходимо отрегулировать только винты. Прямая скользящая конструкция колонны имеет небольшую площадь контакта и обычно имеет лишь несколько линейных точек контакта, что приводит к снижению точности направления. После длительного использования износ еще больше усугубит потерю точности.

2. Удобство регулировки

Конструкция системы регулировки направляющей удобна для пользователя. Операторы могут управлять винтами для достижения точной регулировки, когда оборудование полностью собрано, без разборки каких-либо основных компонентов, что значительно упрощает процесс отладки.

Напротив, прямая скользящая конструкция колонны имеет большую регулировочную нагрузку и часто требует разборки верхней конструкции гидравлического пресса для доступа к регулировочному механизму, что требует много времени и труда.

3. Срок службы

Поверхность направляющего рельса закалена или покрыта и обладает исключительной износостойкостью; наклонная структура поверхности также может рассеивать износ и продлевать срок службы.

В реальных случаях срок службы наклонного направляющего рельса 45° при нормальных условиях эксплуатации и обслуживания обычно превышает 10 лет.

Узкое место в сроке службы системы прямого скольжения колонны очевидно. Поскольку основная конструкция корпуса станка сильно изношена, весь станок необходимо капитально отремонтировать, а восстановить первоначальную точность после ремонта затруднительно. Статистика показывает, что колонному прямоскользящему гидравлическому прессу необходимо ремонтировать колонну в среднем каждые 5-7 лет.

4. Экономическое сравнение

Хотя первоначальная стоимость изготовления направляющей высока, стоимость полного жизненного цикла значительно ниже. Даже если поверхность направляющей изношена, необходимо заменить только направляющую планку, а затраты на техническое обслуживание невелики. Время простоя короткое. Сохранение точности хорошее, уровень квалификации продукции высокий, а потери качества снижены.

Система прямого скольжения колонны, по-видимому, требует небольших первоначальных инвестиций, но последующие затраты на техническое обслуживание просто поразительны. Каждый капитальный ремонт требует разборки большого количества деталей, а время простоя длительное. Нельзя игнорировать потери отходов, вызванные снижением точности. Что еще более серьезно, так это то, что по мере старения оборудования многим пользователям приходится заранее отказываться от оборудования, которое не было полностью изношено, без постоянного обслуживания.

Кноклюзия

Сравнивая две конструкции, рельсовая направляющая превосходит направляющую скольжения прямой колонны во всех важных отношениях. Он точен, прост в настройке, служит дольше и требует меньшего обслуживания. Вот почему это предпочтительный выбор для современных гидравлических прессов. Конечно, старая конструкция с прямой колонной, хотя и проще, имеет ряд недостатков —она менее точна, быстрее изнашивается и требует постоянной регулировки. Сегодня, если вам нужна надежность и производительность без головной боли, рельсовые направляющие - единственный выбор.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский